案例介绍 | 纳米催化与微流工艺在H₂O₂参与的氧化反应中的应用

✦

✧

导读

✦

过氧化氢具有极高的危险性,其性质不稳定且易爆。曾有报道2023年5月1日,山东聊城鲁西化工双氧水新材料科技有限公司1号双氧水装置发生爆炸着火事故,导致10人死亡、1人受伤,直接经济损失5445万元。但不可否认的是,过氧化氢作为一种还原产物仅为水的绿色环保(强)氧化剂,在氧化反应相关的化工行业中占据着不可或缺的地位。

在本案例中,我们成功制备了一种具有纳米尺度的三维分层孔隙度的 TiO₂-SiO₂微反应芯,以H₂O₂作为氧化剂合成了维生素E的关键中间体——2,3,5-三甲基-1,4-苯醌 (TMBQ),为过氧化氢的安全高效使用提供了崭新的思路。

✦

✧

实验部分

✦

01

纳米级微反应芯的制备

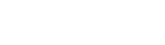

(经过煅烧后的硅棒及其结构的扫描电镜(SEM)图像)

02

实验过程

构建微反应器:将 TiO₂-SiO₂ 微反应芯嵌入热缩管中,构成连续流微反应器。

催化氧化:在冰浴环境下,向2,3,6-三甲基苯酚(TMP)的乙腈溶液中加入H₂O₂,作为反应起始液。后将该溶液在一定温度下通过微反应器,对TMP进行催化氧化。

✦

✧

反应条件优化

✦

01

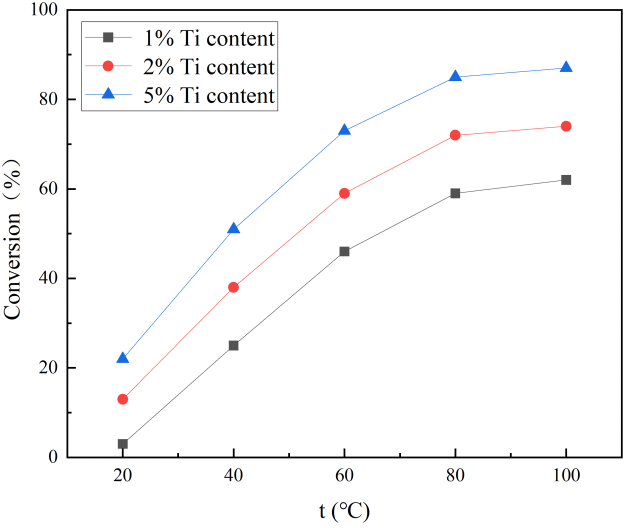

钛负载量和反应温度对反应性能的影响

钛负载量影响:在5%Ti含量催化剂体系中,随着反应温度的提高,转化率明显提高。相比之下,1%Ti和2%Ti含量的催化剂催化性能较弱。因此,催化剂最佳钛负载量为5%。 反应温度影响:在一定范围内,反应温度增加会明显提高转化率。然而当反应温度从80℃继续升高到100℃时,转化率趋于稳定无明显升高。故最佳反应温度为80℃。

(钛负载量和反应温度对反应性能的影响)

02

氧化剂使用量和停留时间对反应性能的影响

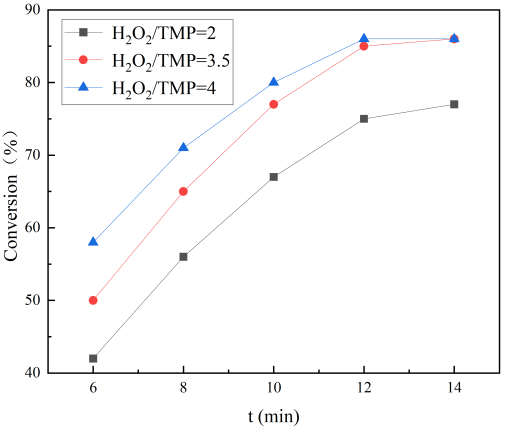

在钛负载量为5%,反应温度为80℃的条件下,通过改变氧化剂使用量和改变流速的方法,得到氧化剂使用量和停留时间对反应性能的影响:

氧化剂使用量的影响:在一定范围内提高氧化剂H₂O₂用量,可以加快反应速率并提高转化率,但当H₂O₂/TMP=3.5~4时,转化率升高不明显。故最佳H₂O₂/TMP=3.5。 停留时间的影响:随着停留时间的增加,转化率明显提高。当停留时间为12min时,转化率可达85%。此后,转化率基本保持不变,表明停留时间的临界值为12min。

(氧化剂使用量和停留时间对反应性能的影响)

✦

✧

小结

✦

通过此次实验,我们发现具有纳米尺度的三维分层孔隙度的TiO₂-SiO₂微反应器能够非常安全有效地利用H₂O₂将TMP氧化为TMBQ。

安全可靠:相较于间歇釜式反应器长达1h的反应时间,反应物在微反应器中反应时间仅为12min,快速反应且在微反应器中反应剂量小,极大程度降低了危险性。 高转化率:通过优化工艺条件,得出在微反应芯中钛含量占5%,反应温度为80℃,H₂O₂/TMP=3.5时,TMP转化率可达85%。