案例介绍 | 纳米催化与微流工艺在重氮化反应中的应用

1,2,4-三氮唑作为一种关键的含氮杂环化合物,在医药、农药、新型材料开发及有机合成催化等领域有着广泛应用。由于其化学性质活泼,导致在传统的高温高压反应条件下,难以稳定生成目标产物,并且工艺步骤繁琐,副产物多,制作工艺异常复杂。

针对这一问题,我们采用了独创的连续流微反应技术,以对甲氧基苯胺为底物,通过重氮化反应合成1,2,4 -三氮唑化合物。这种方法为1,2,4-三氮唑的工业化生产提供了新的思路,具有安全、高效、低成本和绿色环保等优势。

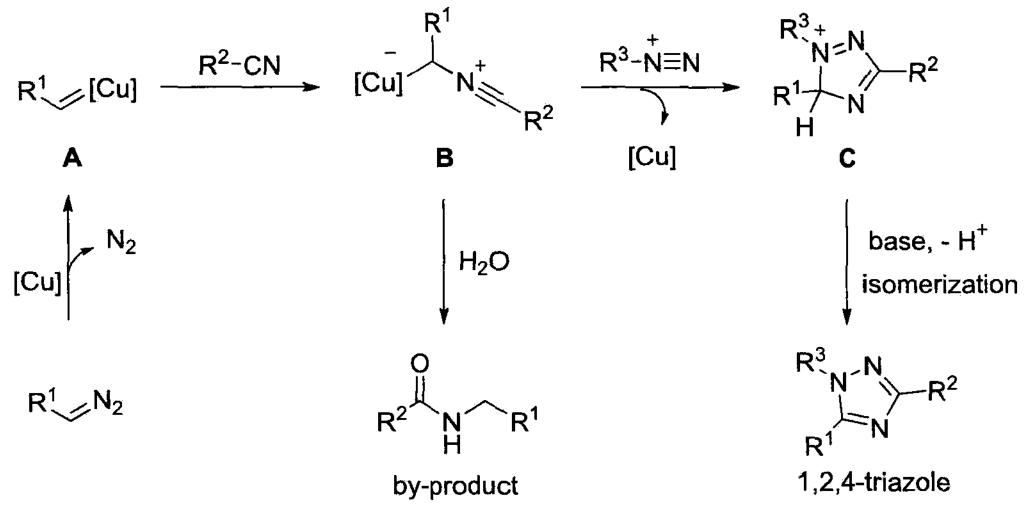

反应机理和流程

该反应为连续流微反应合成,分为2步进行,第一步为合成重氮盐,第二步为合成1,2,4-三氮唑。

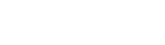

(连续流微反应合成工艺流程图)

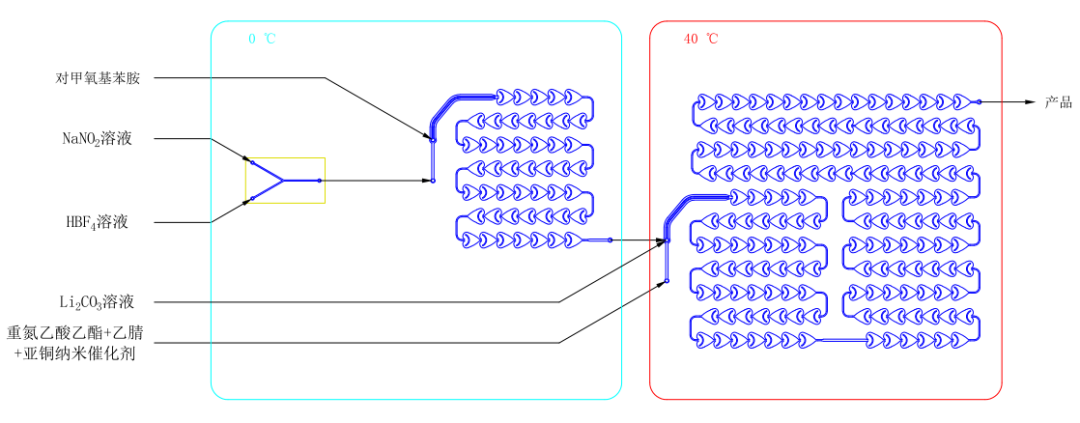

(1) 第一部分:合成重氮盐

首先,我们以对甲氧基苯胺为起始物料,合成重氮盐。

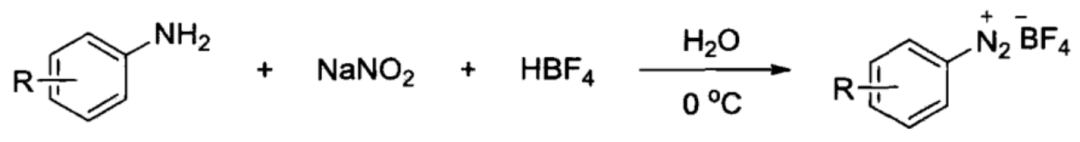

其机理是:先将亚硝酸钠与氟硼酸在0℃下混合,形成亚硝酸,后与起始物料同样在0℃下反应,形成对甲氧基苯基重氮氟硼酸盐溶液,经互变异构和失水反应,得到最终的重氮盐。

工艺条件优化

在实验过程中,我们主要优化了第二部分的工艺条件。

经过大量的条件筛选,我们发现对甲氧基苯基重氮氟硼酸盐和重氮乙酸乙酯的投料比为1:3,且选择亚铜纳米催化剂,在40°C下将物料通入微反应器进行反应时,所得到的1,2,4 - 三氮唑产物收率最高,可高达80%。

(不同纳米催化剂活性组分和不同碱对合成1,2,4-三氮唑的影响)